- Продукты / Кованые детали для мотоциклов / Кованый коленчатый вал двигателя

Кованый коленчатый вал двигателя

- Категория : Кованые детали для мотоциклов

- Телефон :+86-577-66859977

- Факс :+86-577-66859900

- Электронная почта :[email protected]

Коленчатые валы являются основной вращающейся частью мотоциклетного двигателя, которая после соединения с шатуном выполняет преобразование возвратно-поступательного движения во вращательное. Это ключевой компонент двигателя, который часто изготавливается из углеродистой стали или чугуна с шаровидным графитом, при этом вращение коленчатого вала действует как движущая сила как для двигателя, так и для механической системы в целом.

Решения: Кованые автомобильные, мотоциклетные двигатели

Материал: углеродистая сталь SAE1035, SAE 1045, CM490

Точность: ±0,01 мм

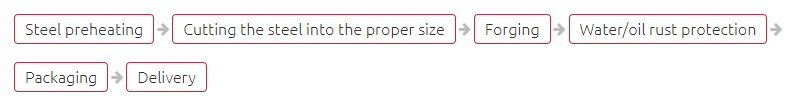

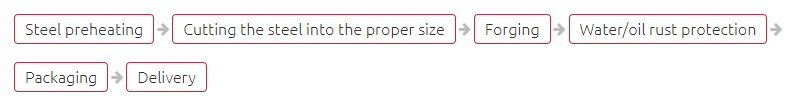

Производственный процесс

Производственные мощности

1. У нас есть 1600 кованых коленчатых валов для двигателей, из которых клиенты могут выбирать, все из которых чрезвычайно экономичны.

2. Мы используем систему управления складом, соответствующую стандартам системы управления качеством ISO/TS16949, и систему управления бережливым производством 6S, охватывающую SEIRI, SEITON, SEISO, SEIKETSU, SHITSUKE и SECURITY, что обеспечивает длительный срок службы продукции, а также легкое складское хранение и организация.

Имеются фрикционные шнековые прессы усилием 630, 1000, 1600 и 2500 тонн для производства поковок весом от 1 до 25 кг.

600 тонн для поковок весом от 1 до 4 кг

1000 тонн для поковок весом от 3 до 8 кг

1600 тонн для поковок весом от 4 до 12 кг

2500-ton for forgings varying from 8-25 kg 4. We have 10 CNC processing centers, which are used for one-time processing of forgings with complex geometric shapes or with multiple processing procedures, making them more efficient and precise when compared to normal NC processing.

Решения: Кованые автомобильные, мотоциклетные двигатели

Материал: углеродистая сталь SAE1035, SAE 1045, CM490

Точность: ±0,01 мм

Производственный процесс

Производственные мощности

1. У нас есть 1600 кованых коленчатых валов для двигателей, из которых клиенты могут выбирать, все из которых чрезвычайно экономичны.

2. Мы используем систему управления складом, соответствующую стандартам системы управления качеством ISO/TS16949, и систему управления бережливым производством 6S, охватывающую SEIRI, SEITON, SEISO, SEIKETSU, SHITSUKE и SECURITY, что обеспечивает длительный срок службы продукции, а также легкое складское хранение и организация.

Имеются фрикционные шнековые прессы усилием 630, 1000, 1600 и 2500 тонн для производства поковок весом от 1 до 25 кг.

600 тонн для поковок весом от 1 до 4 кг

1000 тонн для поковок весом от 3 до 8 кг

1600 тонн для поковок весом от 4 до 12 кг

2500-ton for forgings varying from 8-25 kg 4. We have 10 CNC processing centers, which are used for one-time processing of forgings with complex geometric shapes or with multiple processing procedures, making them more efficient and precise when compared to normal NC processing.

Сырье в основном включает углеродистую сталь, легированную сталь, нержавеющую сталь, алюминий, медь и т. д., обычно используемые материалы: 45#, Q235, Q345, 35Mn, 65Mn, 40Cr, 35CrMo, 42CrMo, 4140, 20CrMnTi, 20CrNiMo, 304, 310, 316, 431, алюминий, медь и т. д.

Кузнечное оборудование имеет 160 тонн, 300 тонн, 400 тонн, 630 тонн, 1000 тонн, 1600 тонн и 2500 тонн, может выковать от десяти граммов до 55 килограммов изделий грубой ковки или точной ковки.

Обрабатывающее оборудование включает токарный станок, сверлильный станок, шлифовальный станок, станок для резки проволоки, ЧПУ и так далее.

Термическая обработка включает нормализацию, отпуск, отжиг, закалку, твердый раствор, науглероживание и т.д.

Обработка поверхности включает дробеструйную очистку, окраску распылением, гальваническое покрытие, электрофорез, фосфатирование и т. д.

Испытательное оборудование включает в себя спектрометр, металлографический анализатор, измеритель твердости, разрывную машину, машину для испытания на удар, флуоресцентный магнитопорошковый дефектоскоп, ультразвуковой дефектоскоп, трехкоординатный дефектоскоп и т. д.

Продукция широко используется в нефтехимической промышленности, машиностроении, автозапчастях, локомотивах и железнодорожных деталях, металлургии, судостроении, продукции военного назначения и других областях.

Кузнечное оборудование имеет 160 тонн, 300 тонн, 400 тонн, 630 тонн, 1000 тонн, 1600 тонн и 2500 тонн, может выковать от десяти граммов до 55 килограммов изделий грубой ковки или точной ковки.

Обрабатывающее оборудование включает токарный станок, сверлильный станок, шлифовальный станок, станок для резки проволоки, ЧПУ и так далее.

Термическая обработка включает нормализацию, отпуск, отжиг, закалку, твердый раствор, науглероживание и т.д.

Обработка поверхности включает дробеструйную очистку, окраску распылением, гальваническое покрытие, электрофорез, фосфатирование и т. д.

Испытательное оборудование включает в себя спектрометр, металлографический анализатор, измеритель твердости, разрывную машину, машину для испытания на удар, флуоресцентный магнитопорошковый дефектоскоп, ультразвуковой дефектоскоп, трехкоординатный дефектоскоп и т. д.

Продукция широко используется в нефтехимической промышленности, машиностроении, автозапчастях, локомотивах и железнодорожных деталях, металлургии, судостроении, продукции военного назначения и других областях.

Процесс разработки пресс-формы

Команда R&D занимается проектированием CAD, CAM, UG, моделированием SOLIDWORKS.

Мы используем сверхтонкую штамповую сталь в качестве сырья, что позволяет обрабатывать ее с помощью центра с ЧПУ, гарантируя точность штамповой стали и превосходную усталостную прочность, стойкость к истиранию, гарантируя высокое качество поковок.

В нашей компании имеется более 2000 комплектов пресс-форм. Клиенты могут выбрать любой из них для обработки, чтобы минимизировать затраты. Мы проводим инвентаризацию, очистку и регистрацию каждую неделю, чтобы гарантировать, что производство идет по графику.

Наш склад пресс-форм управляется в соответствии с системой управления качеством IATF16949 и «бережливым управлением 6S», что обеспечивает длительный срок службы пресс-формы и делает ее удобной для использования и хранения.

Команда R&D занимается проектированием CAD, CAM, UG, моделированием SOLIDWORKS.

Мы используем сверхтонкую штамповую сталь в качестве сырья, что позволяет обрабатывать ее с помощью центра с ЧПУ, гарантируя точность штамповой стали и превосходную усталостную прочность, стойкость к истиранию, гарантируя высокое качество поковок.

В нашей компании имеется более 2000 комплектов пресс-форм. Клиенты могут выбрать любой из них для обработки, чтобы минимизировать затраты. Мы проводим инвентаризацию, очистку и регистрацию каждую неделю, чтобы гарантировать, что производство идет по графику.

Наш склад пресс-форм управляется в соответствии с системой управления качеством IATF16949 и «бережливым управлением 6S», что обеспечивает длительный срок службы пресс-формы и делает ее удобной для использования и хранения.

Дизайн и производство

Мы спроектируем и изготовим пресс-формы для ковки по полученным от заказчика чертежам или образцам, затем изготовим пресс-форму в соответствии с конструкцией пресс-формы. Формы часто включают штампы для ковки, штампы для обрезки.

Резка и нагрев стальных заготовок

Часто мы подготавливаем на складе часто используемые материалы с номерами материалов 20#, 35#, 45#, 20Cr, 40Cr, 20CrMnTi, 20CrMo, 30CrMo, 35CrMo, 42CrMo, Q235, Q345, A105 и т. д. Затем печь промежуточной частоты будет использоваться для нагрева сырья до определенной температуры и, наконец, для размещения пищевого стержня на металлическом каркасе. для ковки.

Ковка

Перед началом процесса ковки металла верхний и нижний штампы должны быть соединены с наковальней ковочного пресса. Затем рабочие выбирают металлические материалы и помещают их между ковочными штампами для достижения желаемой формы путем многократного прессования металлических материалов с высокой скоростью.

Очистка

После завершения ковки вокруг кованых заготовок останутся нежелательные заусенцы, поэтому удаление заусенцев является необходимым шагом. Для этого рабочие должны установить обрезные штампы под штамповочным прессом, а затем прижать кованые заготовки, чтобы убрать заусенцы на поверхности поковок.

Термическая обработка

Процесс термической обработки позволяет получить требуемые механические характеристики и твердость изделий. К методам термической обработки относятся нормализация, закалка, отжиг, отпуск, закалка и так далее.

Дробеструйная обработка

После дробеструйной обработки поковки будут иметь более гладкую и чистую поверхность, чем могли бы быть. Обычно гладкость поверхности поковок доступна в Ra6.3, что даже более гладко, чем у литья по выплавляемым моделям.

Обработка

Для некоторых компонентов процесс ковки недоступен в требуемом допуске, в этом случае обработка необязательна. Мы будем проводить обработку продукции с помощью различного технологического оборудования, включая фрезерный станок, сверлильный станок, сверлильный станок, шлифовальный станок, станок с числовым программным управлением и т. д.

Обработка поверхности

В большинстве случаев, если не требуется особых требований, мы проводим обработку поверхности поковок для защиты от ржавчины водой/маслом. Мы также можем проводить другие виды обработки поверхности, включая распыление краски, порошковое покрытие, гальваническое покрытие, гальваническое покрытие для удовлетворения конкретных потребностей наших клиентов.

Выпускной экзамен

Мы проведем проверку размера продукта, чтобы обеспечить высокое качество нашей продукции. Иногда мы также проводим испытания механических характеристик и химических компонентов нашей продукции.

Упаковка и доставка

В большинстве случаев кованые детали упаковываются в полиэтиленовые мешки, а затем укладываются в прочные деревянные ящики. Мы также можем настроить пакеты в соответствии с потребностями клиента. Поскольку мы находимся в индустриальном парке поковок Ruian, у нас есть легкий доступ к поставкам сырья, что в целом экономически выгодно.

Мы спроектируем и изготовим пресс-формы для ковки по полученным от заказчика чертежам или образцам, затем изготовим пресс-форму в соответствии с конструкцией пресс-формы. Формы часто включают штампы для ковки, штампы для обрезки.

Резка и нагрев стальных заготовок

Часто мы подготавливаем на складе часто используемые материалы с номерами материалов 20#, 35#, 45#, 20Cr, 40Cr, 20CrMnTi, 20CrMo, 30CrMo, 35CrMo, 42CrMo, Q235, Q345, A105 и т. д. Затем печь промежуточной частоты будет использоваться для нагрева сырья до определенной температуры и, наконец, для размещения пищевого стержня на металлическом каркасе. для ковки.

Ковка

Перед началом процесса ковки металла верхний и нижний штампы должны быть соединены с наковальней ковочного пресса. Затем рабочие выбирают металлические материалы и помещают их между ковочными штампами для достижения желаемой формы путем многократного прессования металлических материалов с высокой скоростью.

Очистка

После завершения ковки вокруг кованых заготовок останутся нежелательные заусенцы, поэтому удаление заусенцев является необходимым шагом. Для этого рабочие должны установить обрезные штампы под штамповочным прессом, а затем прижать кованые заготовки, чтобы убрать заусенцы на поверхности поковок.

Термическая обработка

Процесс термической обработки позволяет получить требуемые механические характеристики и твердость изделий. К методам термической обработки относятся нормализация, закалка, отжиг, отпуск, закалка и так далее.

Дробеструйная обработка

После дробеструйной обработки поковки будут иметь более гладкую и чистую поверхность, чем могли бы быть. Обычно гладкость поверхности поковок доступна в Ra6.3, что даже более гладко, чем у литья по выплавляемым моделям.

Обработка

Для некоторых компонентов процесс ковки недоступен в требуемом допуске, в этом случае обработка необязательна. Мы будем проводить обработку продукции с помощью различного технологического оборудования, включая фрезерный станок, сверлильный станок, сверлильный станок, шлифовальный станок, станок с числовым программным управлением и т. д.

Обработка поверхности

В большинстве случаев, если не требуется особых требований, мы проводим обработку поверхности поковок для защиты от ржавчины водой/маслом. Мы также можем проводить другие виды обработки поверхности, включая распыление краски, порошковое покрытие, гальваническое покрытие, гальваническое покрытие для удовлетворения конкретных потребностей наших клиентов.

Выпускной экзамен

Мы проведем проверку размера продукта, чтобы обеспечить высокое качество нашей продукции. Иногда мы также проводим испытания механических характеристик и химических компонентов нашей продукции.

Упаковка и доставка

В большинстве случаев кованые детали упаковываются в полиэтиленовые мешки, а затем укладываются в прочные деревянные ящики. Мы также можем настроить пакеты в соответствии с потребностями клиента. Поскольку мы находимся в индустриальном парке поковок Ruian, у нас есть легкий доступ к поставкам сырья, что в целом экономически выгодно.

Добро пожаловать на наш веб-сайт. Если у вас есть какие-либо пожелания или предложения, пожалуйста, напишите нам по адресу [email protected] или воспользуйтесь следующей формой запроса. Пожалуйста, позвольте нам предоставить вам лучший сервис.

Связанный Продукты

Качество является основой, каждый аспект нашей деятельности основан на строго определенных процедурах, и эта философия преобладает в каждом отделе компании.